电机驱动器PCB布局指南 - 第1部分

Pete Millett,技术营销工程师,单片电力系统

电机驱动芯片提供大量的电流和耗散大量的功率。一般来说,这种功率会被耗散到印刷电路板(PCB)上的铜片中。为了确保足够的冷却,需要特殊的PCB设计技术。本文的第1部分将提供一些设计使用电机驱动ic的PC电路板的一般建议。

使用大面积的铜片!

铜是极好的热导体。PCB基板材料,如FR-4玻璃环氧树脂,是热的不良导体。因此,从热管理的角度来看,PC板上有更多的铜面积是理想的。

厚铜,如2盎司箔(68微米厚),导热性比薄铜好。不幸的是,使用厚铜是昂贵的,而且也很难实现精细的几何形状。一般来说,使用1盎司(34微米)的铜是很常见的。外层通常是半盎司的镀铜,厚度可达1盎司。

实心铜平面用于多层板的内层,可以很好地散热。然而,由于这些平面通常放置在堆叠板的中心,热量可能被困在板内。在PCB的外层添加铜区域,并放置许多孔来连接,或“缝”,这些区域到内部平面有助于将热从平面传递出去。

由于存在痕迹和部件,在2层PCB上,扩散热量可能更加困难。提供尽可能多的固体铜,与电动机驱动器IC的良好热连接是必要的。将铜倒在两个外层上,并与许多通孔一起缝合它们有助于将热量传播横跨痕迹和部件切割的区域。

跟踪宽度 - 宽更好!

由于电机驱动器IC的电流大(在某些情况下超过10A),因此仔细考虑设备进出的PCB迹线的宽度。痕迹是较宽的,它具有较低的电阻。必须大小的迹线,以便在轨迹电阻中不过度消耗,这导致迹线加热。太小的痕迹实际上可以像保险丝和烧伤一样!

设计人员经常使用IPC-2221标准来确定适当的轨迹宽度。本规范有图表,显示不同电流水平和允许温升的铜横截面积,可转换为给定铜层厚度的道宽。例如,在一盎司铜层中携带10A电流的痕迹需要超过7毫米宽,才能实现10°C的温升。对于1A电流,宽度只需要0.3mm。

鉴于这一点,似乎无法通过微小的IC垫运行10A电流。

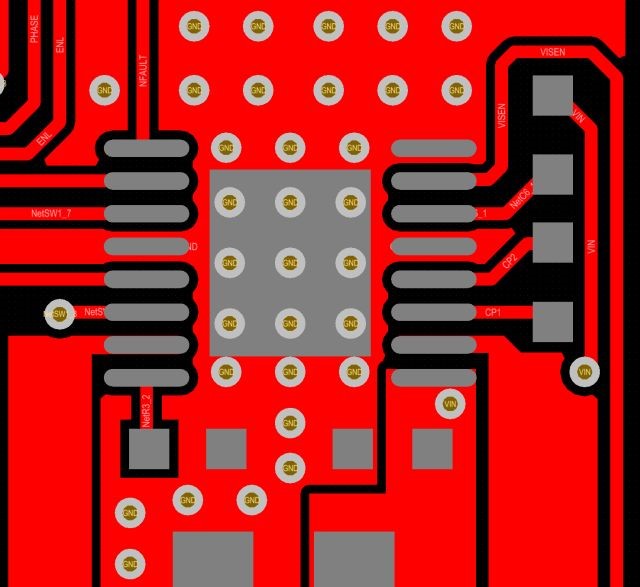

重要的是要了解IPC-2221中的跟踪宽度建议适用于恒定宽度的长PCB轨迹。如果它们连接到较大的迹线或铜区域,可以通过PCB迹线的短部分通过大量较大的电流。这是因为短,窄的PCB迹线的电阻很小,并且将产生任何热量的热量将被吸入更宽的铜区域,其充当散热器。例如,参考图1。尽管该设备的焊盘宽度仅为0.4毫米,但它们必须载有最多3A的连续电流。迹线被加长成尽可能靠近设备的宽度。

图1:PCB跟踪扩展

在迹线的窄部分中产生的任何热量被传导到更宽的铜区域,使得窄迹线的温度升高可忽略不计。

嵌入在内层上的PCB中的迹线不能消散热量以及外层上的迹线,因为绝缘基板不会阱导通热量。因此,内层迹线应设计为大约是外层上的两倍。

作为一个粗略的指导方针,表1显示电机驱动应用中较长的轨迹(超过2cm)的推荐轨迹宽度。188比分直播吧

当前的 (rms或dc) |

痕量宽度在1盎司铜中 |

在2oz铜中散布宽度 |

||

外层 |

内层 |

外层 |

内层 |

|

≤1A |

0.6mm. |

1.2mm. |

0.3mm. |

0.6mm. |

2.5A |

1mm. |

2mm. |

0.5mm. |

1mm. |

5 |

2.5毫米 |

5毫米 |

1.2mm. |

2.5毫米 |

10 |

7毫米 |

14mm. |

3.5mm. |

7毫米 |

表1:PCB跟踪宽度

如果空间允许,使用甚至更宽的痕迹或铜浇注的路由将最小化温度上升和电压降。

热过孔-尽可能多!

过孔是小的镀孔,通常用于将信号从一层传输到另一层。热孔是用同样的方法制造的,但是用来将热量从一层传递到另一层。热过孔的正确使用对于PCB的散热是至关重要的,但有几个可制造性问题必须考虑。

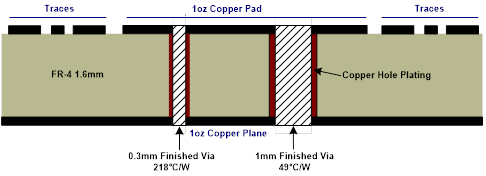

过孔有热阻,这意味着当热流通过时,温度会下降,单位是每瓦特功率的摄氏度。为了减少这种阻力,使过孔更有效地传递热量,过孔应该是大的,孔洞内的铜面积应该尽可能多(见图2)。

图2:通过横截面

虽然在PCB的开放区域使用大过孔是可能的,但过孔通常被放置在pad区域内,以直接从IC封装中移动热量。在这种情况下,大的过孔是不可能的,因为一个大的镀孔会导致“焊锡排芯”,在这种情况下,用于连接IC和PCB的焊锡会流入过孔,导致焊锡接头不良。

有几种方法可以减少焊料芯吸。一个是使用非常小的通孔,使焊接到孔中的焊料量很小。然而,小的通孔具有更多的热阻,因此需要更多的是,达到相同的热性能。

使用的另一种技术是“帐篷”在板后侧的通孔。这涉及在背面上移除焊接掩模中的开口,使得焊接掩模材料覆盖通孔。如果通孔很小,则焊接掩模将插入通孔,因此焊料不能通过PCB芯。

不幸的是,这也可能导致一个不同的问题:通量捕获。通过堵塞的通孔,焊剂(焊锡膏的组成部分)可能会被困在通孔内。如果不去除某些焊剂配方,它们可能具有腐蚀性,并随着时间的推移导致可靠性问题。幸运的是,大多数现代免清洗焊剂工艺是无腐蚀性的,不会造成问题。

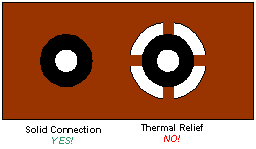

请注意,热通孔永远不会具有热浮雕。它们必须直接连接到铜区(见图3)。

图3:热通孔

建议使用PCB设计师在PCB汇编程序中检查SMT过程工程师,以选择最佳的通尺寸和结构,尤其是当热通孔放在焊盘区域内时。

焊接裸露的垫子

TSSOP和QFN封装在零件下面有一个大的暴露垫。该焊盘连接到管芯的后侧,并用于从装置中移除热量。必须良好地焊接到PCB以消散功率是必须的。

用于为该焊盘沉积锡膏的模具上的开口并不总是在IC数据表上指定。通常,SMT工艺工程师有自己的规则,关于应该沉积多少焊料,以及应该在模具上使用什么样的图案。

如果使用尺寸类似于垫的单个开口,则沉积大量的焊膏。这可能导致装置由于焊料的表面张力而被抬起。另一个担忧是焊剂排尿(腔室或焊接区域内的空隙)。在焊料回流过程中,焊剂的挥发性组分蒸发或沸腾时,会发生焊剂。这可能导致焊料被推出接头。

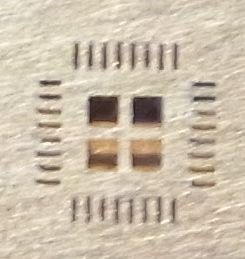

要解决这些问题,对于大约2mm的垫子2,糊状物通常沉积在几个小方形或圆形区域(见图4)。将浆料分成较小区域允许挥发性助焊剂组件更容易地逸出浆料而不会使焊料移位。

图4:QFN焊料模板

再次,建议PCB设计师咨询SMT过程工程师,为这些垫设计正确的模版开口。还可以在线提供许多论文可以提供帮助。

组件安排

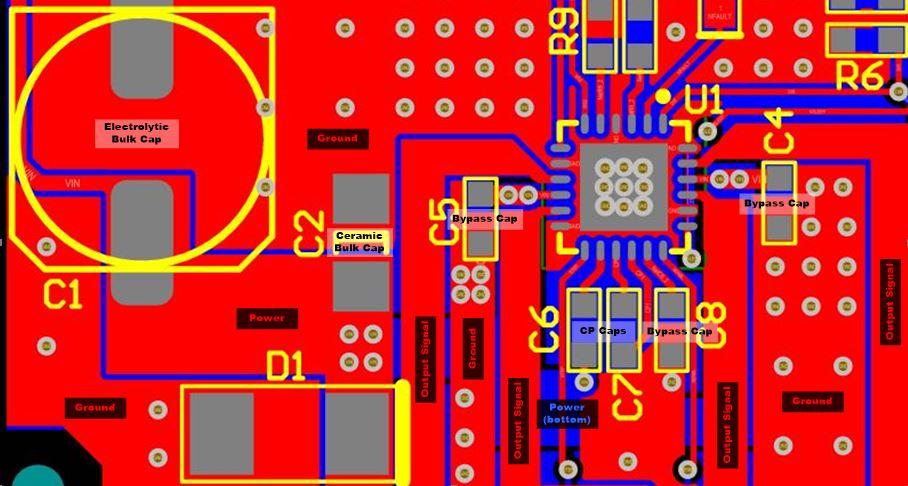

电机驱动器IC的组件放置指南类似于其他类型的功率IC。旁路电容应尽可能靠近设备电源引脚放置,位于附近的散装电容器。许多电机驱动器IC使用引导和/或电荷泵电容,也应该放置在IC附近。

参考图5有关良好组件放置的一个例子。图5在2层PCB上显示MP6600步进电机驱动器。大多数信号直接在顶层路由。电源从散装帽路由到底层上的旁路和电荷泵盖,在其变化层的点处使用多个通孔。

图5:MP6600组件放置

在第二部分在本文中,我们将查看一些特定的电机驱动程序IC软件包以及如何使用它们实现PCB布局。

_________________________

登录到您的帐户

建立新帐户